Nei settori industriali ad alta temperatura come acciaio, vetro e ceramica, i forni rigenerativi raggiungono la conservazione dell'energia e la riduzione delle emissioni attraverso la tecnologia di recupero del calore dei rifiuti di gas di combustione. L'ammortizzatore a tre vie /Accumulo di gas di combustioneLa valvola a farfalla di ventilazione, come componente centrale del sistema di inversione del forno, intraprende il compito critico di cambiare la direzione del flusso di gas di combustione e aria (o carburante). Con le sue caratteristiche di retromarcia ad alta efficienza, controllo preciso e resistenza ad ambienti difficili, è diventata una garanzia importante per i moderni forni industriali per migliorare l'efficienza energetica e ridurre l'inquinamento.

Principio di lavoro: struttura a tre vie per la commutazione bidirezionale

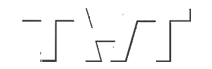

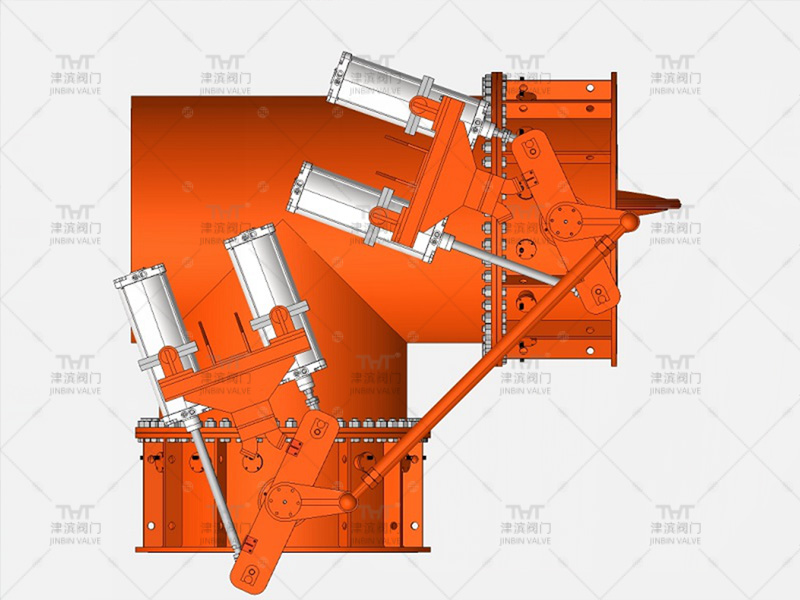

Le tre valvole di serranda di bypassLa valvola a farfalla di ventilazione adotta una struttura a tre vie a forma di Y "con due ingressi (A, B) e una presa (C) o due prese (B, C) e un ingresso (A), raggiungendo il cambio rapido del canale fluido attraverso una piastra di valvola di rotazione. I suoi principi fondamentali sono:

1. Conduzione in avanti: la piastra della valvola ruota ad un angolo specifico, collegando l'ingresso A alla presa C durante la chiusura dell'ingresso B.

2. Inversione inversa: la piastra della valvola ruota di 180 °, collegando l'ingresso B alla presa C durante la chiusura dell'ingresso A.

Nei forni rigenerativi, queste valvole vengono generalmente utilizzate in coppia per controllare lo invertire dello scarico del gas di combustione e dell'ingresso aria/carburante a combustione. In combinazione con i rigeneratori, consentono il recupero del calore dei rifiuti bidirezionali dal gas di combustione, aumentando l'efficienza termica del forno di oltre il 30%.

Vantaggi del nucleo della valvola a farfalla ad alta temperatura: alta efficienza, stabilità e intelligenza

1. Inversione rapida a livello di millisecondi per il funzionamento continuo del forno

La piastra della valvola utilizza materiali leggeri (ad es. Lega di alluminio, compositi rinforzati in fibra di carbonio) ed è abbinata a attuatori pneumatici o elettrici, riducendo il tempo invertito a meno di 500 millisecondi. Ciò elimina il "gap di interruzione del flusso" delle valvole di gate tradizionali, garantendo la temperatura stabile del forno e minimizzando le fluttuazioni del processo causate dall'inversione.

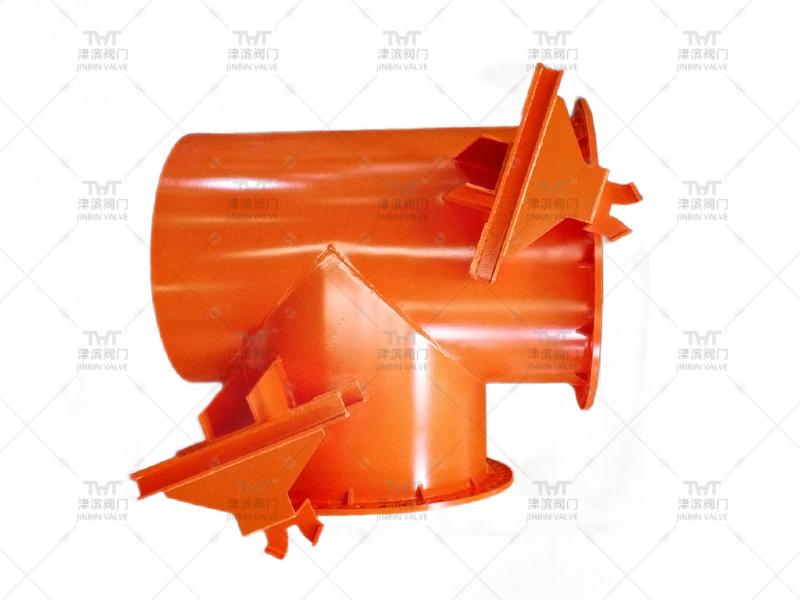

2. Struttura di tenuta per resistere ai mezzi corrosivi ad alta temperatura

La valvola impiega una guarnizione dura in metallo + design elastico della tenuta morbida:

- Piastra di valvola e superficie di contatto del corpo: emerso con leghe ad alta temperatura (ad es. Inconel, Hastelloy) o rivestimenti in ceramica per resistere al fumio a gas di combustione a oltre 1200 ° C.

- Anelli di tenuta: realizzati in gomma siliconica, fluorobber o compositi di grafite, mantenendo l'elasticità ad alte temperature per perdite zero.

Ideale per ambienti di gas di combustione corrosivi contenenti polvere e ossidi di zolfo.

3. Luogo di resistenza al flusso per il risparmio energetico

La piastra della valvola a forma di disco si trova quasi parallela alla direzione del fluido se completamente aperta, con un coefficiente di resistenza al flusso solo da 1/3 a 1/5 di quello delle valvole di gate, riducendo significativamente il consumo di energia della ventola. L'effetto di risparmio energetico è particolarmente notevole per le condizioni di grande flusso (ad es. Oltre 100.000 m³/h).

4. Controllo intenso per condizioni complesse

La valvola integra sensori di posizione, trasmettitori di pressione e sistemi PLC/DCS per abilitare:

① Logica di inversione intermedibile: regolazione dei cicli di inversione in tempo reale in base alla temperatura e alla pressione del forno.

② Avvertenza precoce: rilevamento di anomalie come la discesa della piastra della valvola o guasto della tenuta e passare automaticamente alla modalità di backup.

③ MANUTENZIONE REMOTO: stato di monitoraggio della valvola tramite piattaforme IoT per ridurre i costi di ispezione manuale.

Scenari di applicazione della valvola a farfalla a tre vie: soluzioni di retromarcia versatili per forni industriali

1. Industria siderurgica: forni da riscaldamento e forni da trattamento termico

Nei forni in acciaio, al riscaldamento del rotolamento, le valvole a farfalla a tre vie interrompeno il gas di combustione e l'aria per trasferire il calore di gas di combustione ad alta temperatura ai rigeneratori. L'aria riscaldata trasporta quindi calore nella fornace, raggiungendo la doppia combustione rigenerativa e riducendo il consumo di carburante del 20%-40%.

2. Forni di vetro/ceramica: fusione efficiente e conservazione dell'energia

Nei sistemi di inversione del rigeneratore di fornace in vetro, le valvole cambiano rapidamente le direzioni del flusso di gas e dell'aria, riducendo le emissioni di NOx migliorando efficienti dal fusione del vetro. Nei forni a rulli in ceramica, le valvole controllano la direzione della circolazione dell'aria calda per omogeneizzare la temperatura del forno e migliorare la resa del prodotto.

3. Materiali chimici e costruttivi: gestione dei media complessi

Per i sistemi di gas di coda chimica con catrame e polvere, i rivestimenti resistenti all'usura della valvola e le strutture autopulenti impediscono i blocchi. Nei sistemi di generazione di energia di calore del forno cemento, le valvole cambiano gas di combustione ad alta temperatura e aria di raffreddamento per ottimizzare il recupero del calore dei rifiuti.

4. Attrezzature per la protezione ambientale: ossidanti termici rigenerativi RTO

Nei dispositivi RTO per il trattamento con composti organici volatili (COV), le valvole a farfalla a tre vie controllano lo scarico e l'inversione del gas purificate, garantendo il pieno utilizzo del calore dei rigeneratori mentre resistono al mantenimento delle alte temperature istantanee durante l'incenimento.

Tempo post: mar-26-2025